A usinagem moderna evoluiu significativamente com o desenvolvimento de técnicas como a Usinagem Trocoidal, o High-Speed Machining (HSM) e o High-Efficiency Machining (HEM). Essas abordagens visam aumentar a produtividade, melhorar a qualidade do acabamento superficial e otimizar a eficiência energética nos processos de manufatura.

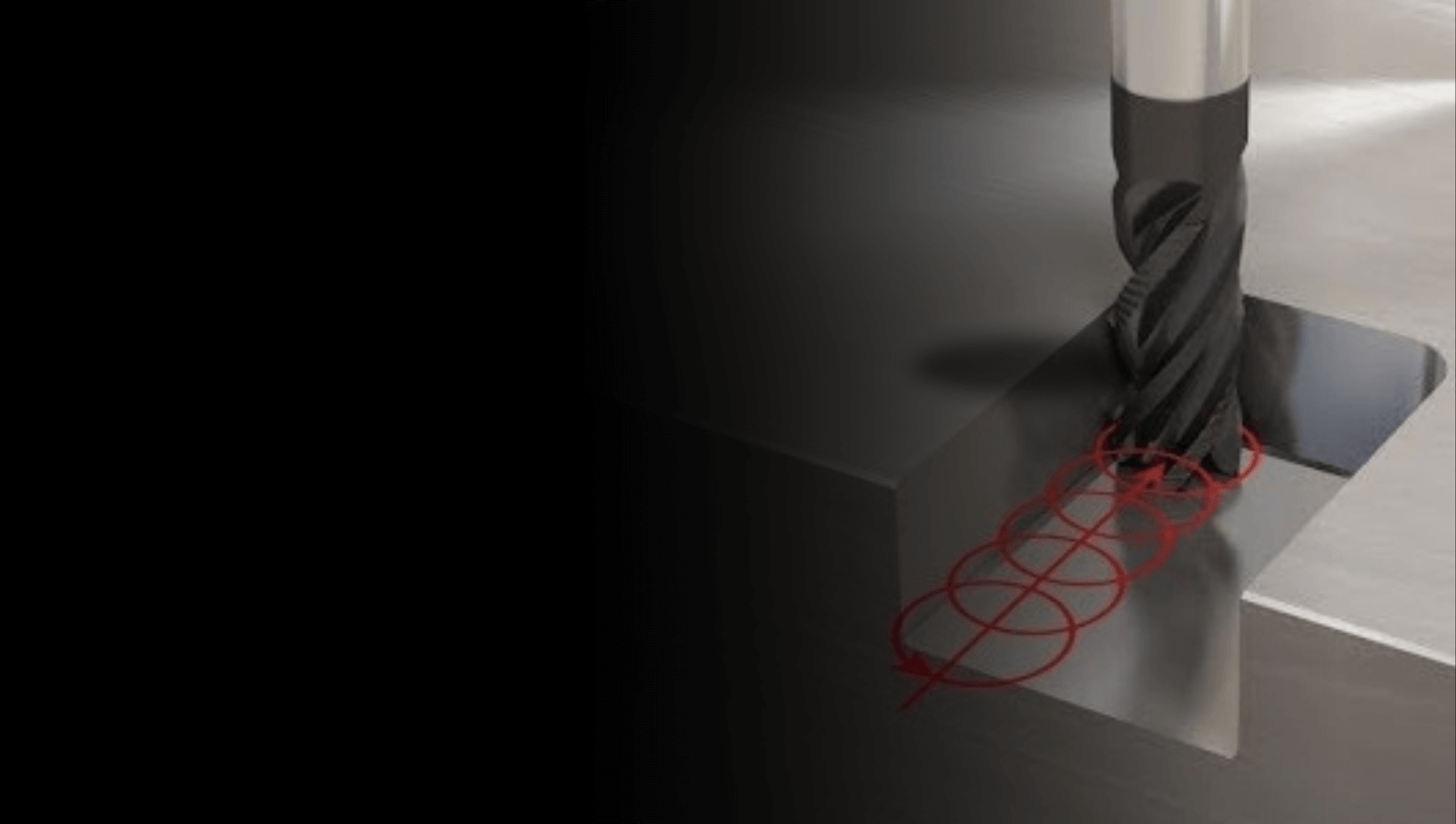

Usinagem Trocoidal

A Usinagem Trocoidal é uma técnica que utiliza movimentos circulares ou em espiral da ferramenta para remover material. Essa estratégia reduz a carga de corte, permitindo velocidades de avanço mais altas e menor desgaste da ferramenta. É especialmente eficaz em cortes profundos e estreitos, como canais e cavidades em materiais de difícil usinagem.

Vantagens:

Redução do aquecimento: O corte intermitente minimiza o calor gerado, prolongando a vida útil da ferramenta.

Menor desgaste da ferramenta: As forças de corte são distribuídas uniformemente, reduzindo o impacto direto.

Maior remoção de material: Permite avanços mais rápidos em materiais difíceis, como aços endurecidos e titânio.

Eficiência em geometrias complexas: Ideal para componentes com canais profundos ou perfis complexos.

Desafios:

Programação avançada: Requer software CAM especializado para gerar trajetórias otimizadas.

Alta demanda computacional: O controle do movimento trocoidal exige precisão e capacidade de processamento.

Configuração inicial: Necessita de ajustes cuidadosos dos parâmetros de corte para evitar vibrações e falhas.

Aplicações:

Fabricação de moldes e matrizes.

Usinagem de componentes aeronáuticos com geometrias intrincadas.

Indústrias médica e eletrônica, onde a precisão é crucial.

High-Speed Machining (HSM)

O High-Speed Machining (HSM) utiliza velocidades de corte extremamente altas para aumentar a produtividade e melhorar a qualidade superficial. É amplamente adotado em setores que exigem alta precisão e eficiência.

Vantagens:

Redução do tempo de ciclo: Altas velocidades permitem remover mais material em menos tempo.

Melhor acabamento superficial: As altas velocidades reduzem irregularidades na superfície usinada.

Menor transferência de calor: O tempo reduzido de contato da ferramenta com o material minimiza o aquecimento.

Desafios:

Máquinas-ferramenta robustas: Exige equipamentos com alta rigidez e fusos de alta velocidade.

Ferramentas especializadas: Necessita de ferramentas com resistência térmica, como carbetos ou cerâmicas.

Parâmetros sensíveis: Ajustes inadequados podem causar vibrações e comprometer a qualidade.

Aplicações:

Indústria aeroespacial, para componentes de alumínio e titânio.

Fabricação de moldes de alta precisão.

Indústria automotiva, em peças complexas e de alto desempenho.

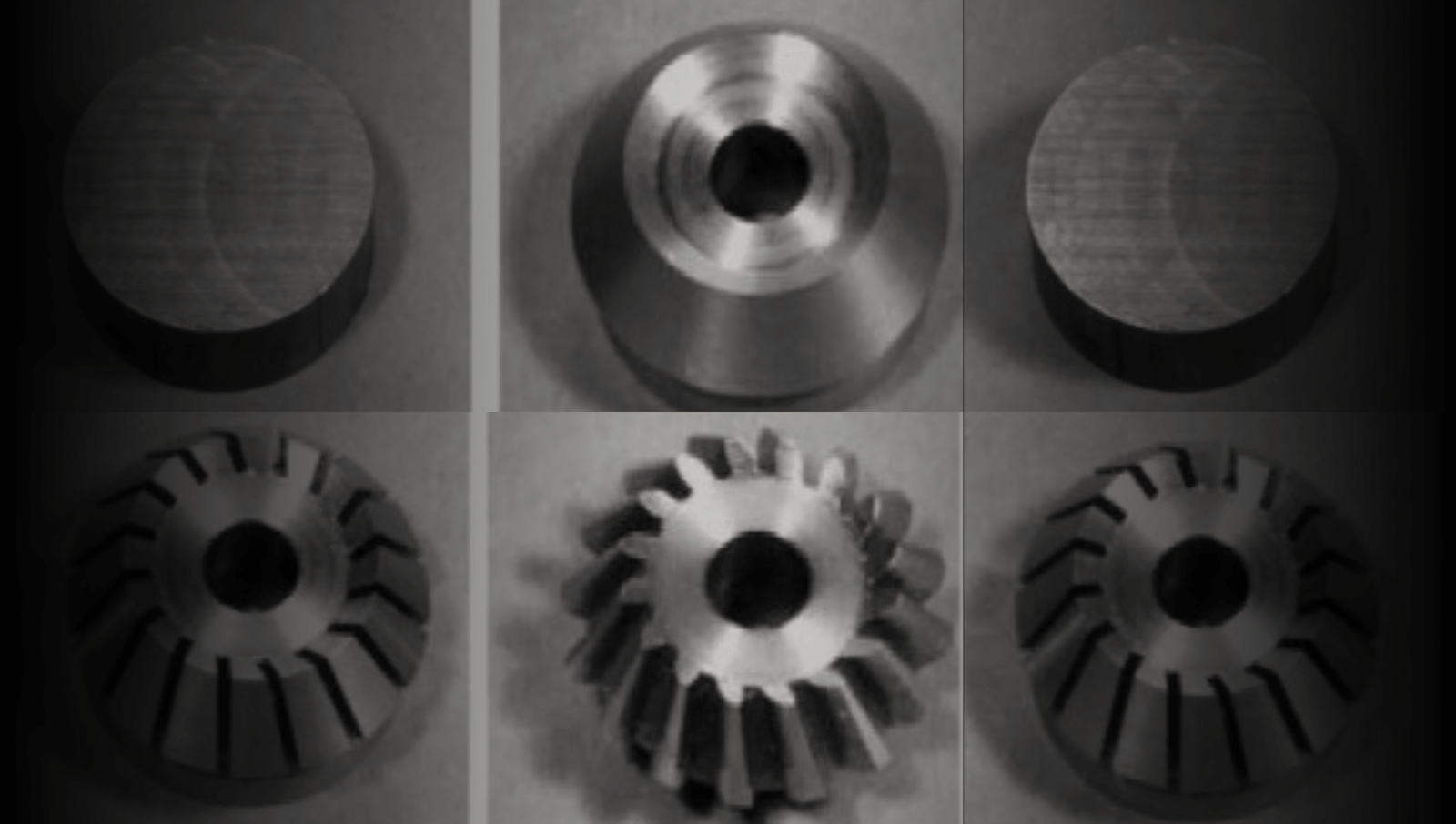

High-Efficiency Machining (HEM)

O High-Efficiency Machining (HEM) combina estratégias de corte que maximizam a remoção de material com eficiência energética. Utiliza avanços rápidos e profundidades de corte controladas para equilibrar produtividade e durabilidade da ferramenta.

Vantagens:

Alta remoção de material: Permite cortes profundos e largos com avanços rápidos.

Eficiência energética: Reduz o consumo de energia em comparação a estratégias tradicionais.

Menor desgaste da ferramenta: Estratégias otimizadas minimizam o impacto nas arestas de corte.

Desafios:

Programação complexa: Exige software CAM capaz de calcular trajetórias precisas e eficientes.

Ferramentas adequadas: Necessita de ferramentas de alta resistência para suportar profundidades de corte elevadas.

Configuração inicial detalhada: Demanda ajustes cuidadosos para evitar falhas durante o processo.

Aplicações:

Indústria de energia, como turbinas eólicas e componentes de motores.

Fabricação de grandes moldes e matrizes.

Usinagem de peças automotivas com requisitos de alto volume.

Comparação entre Usinagem Trocoidal, HSM e HEM

Embora as três técnicas compartilhem o objetivo de melhorar a produtividade e a qualidade, suas abordagens e aplicações específicas as diferenciam significativamente: O HSM foca em altas velocidades de corte com profundidades de corte mais rasas e avanços rápidos, sendo ideal para usinagem de superfícies complexas e de alta precisão. Já o HEM usa maiores profundidades de corte, ajustando as taxas de avanço para manter uma espessura constante de cavaco, o que resulta em maior eficiência e vida útil da ferramenta. Ambas as técnicas melhoram a taxa de remoção de material (MRR), mas cada uma é aplicada de maneira diferente dependendo da necessidade de produção.