As máquinas-ferramenta são o coração do processo de usinagem. Elas são responsáveis por sustentar a peça, movimentar a ferramenta de corte e controlar os parâmetros do processo para garantir precisão e qualidade. Desde os equipamentos mais simples até os avançados centros de usinagem CNC, as máquinas-ferramenta têm evoluído significativamente para atender às exigências da indústria moderna.

Classificação e Tipos de Máquinas-Ferramenta

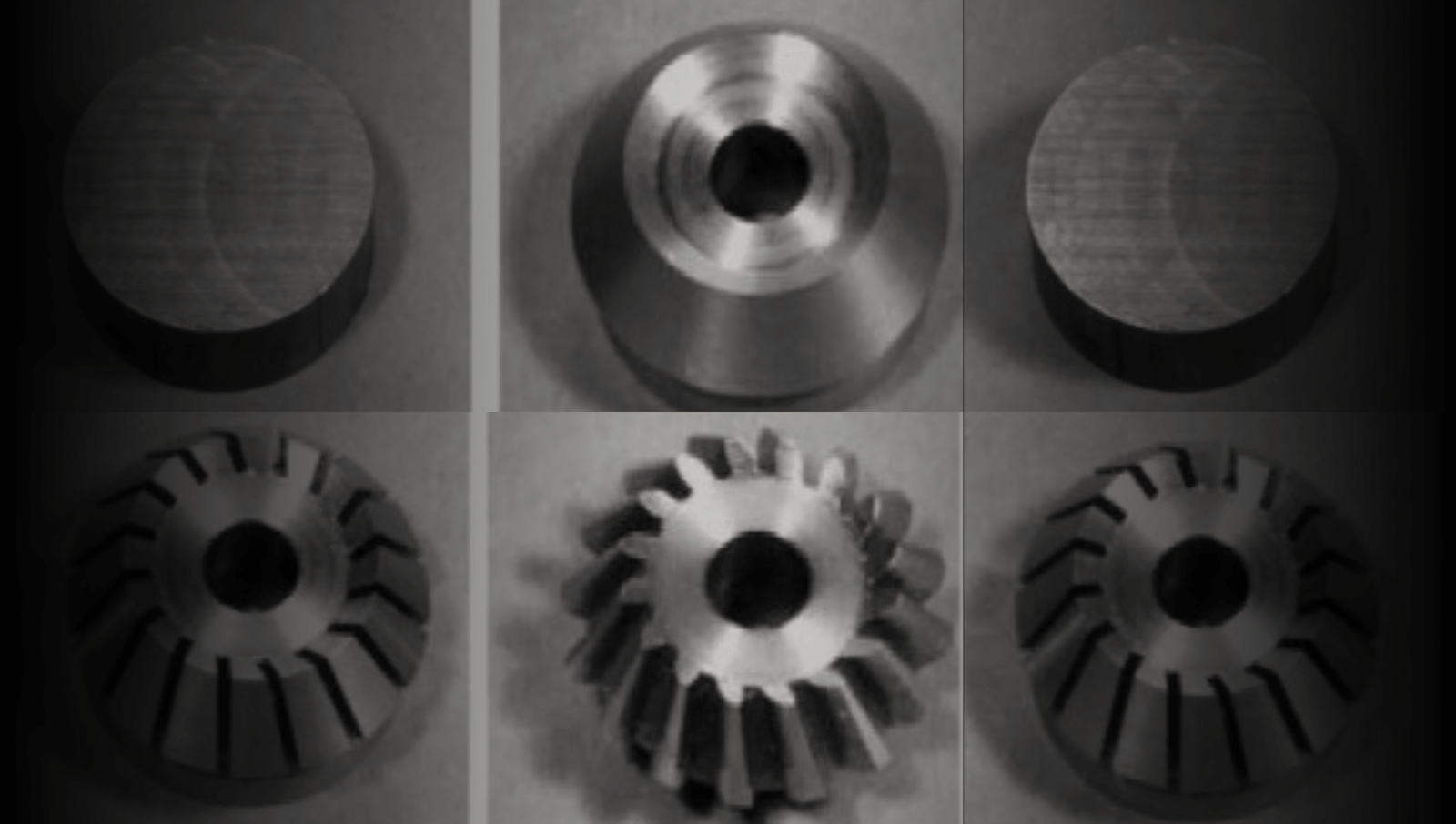

Torno

Projetado para realizar operações de torneamento, onde a peça gira em torno de seu eixo enquanto a ferramenta de corte permanece fixa. É amplamente utilizado para a produção de peças cilíndricas e cônicas.

Tornos podem ser manuais ou automatizados (CNC), permitindo desde pequenos lotes até produção em larga escala.

Fresadora

Empregada em operações de fresamento, onde a ferramenta rotativa remove material enquanto a peça é deslocada.

Fresadoras podem ser classificadas como verticais ou horizontais, dependendo da orientação do eixo principal.

Retificadora

Utilizada para retificação, uma operação abrasiva que confere precisão e acabamento superficial. Retificadoras são essenciais em processos de acabamento e tolerâncias apertadas.

Centro de Usinagem CNC

Equipamento multifuncional capaz de realizar várias operações em uma única configuração.

Permite o controle computadorizado de movimentos, oferecendo precisão e repetibilidade, especialmente em peças complexas.

Componentes Fundamentais das Máquinas-Ferramenta

Máquinas-ferramenta consistem em diversos componentes críticos:

Cabeçote e Porta-Ferramentas: Responsáveis por fixar e movimentar a ferramenta de corte.

Mesa e Fixação da Peça: Garantem que a peça permaneça estável durante a operação.

Sistema de Movimentação: Motores e guias permitem o deslocamento da peça ou ferramenta.

Controladores CNC: Nas máquinas automatizadas, esses sistemas interpretam o código gerado e controlam os movimentos com extrema precisão.

Evolução Tecnológica

Com o avanço da tecnologia, as máquinas-ferramenta se tornaram mais robustas e precisas. A integração de sensores para monitoramento em tempo real, sistemas de compensação térmica e softwares de controle de alta performance são alguns exemplos de melhorias recentes.

A tendência atual é o uso de máquinas inteligentes conectadas a redes industriais, alinhadas ao conceito de Indústria 4.0. Essas máquinas não apenas executam operações, mas também analisam e ajustam processos automaticamente para aumentar a eficiência e a qualidade.

Manutenção e Durabilidade

A manutenção regular é essencial para garantir o desempenho e a vida útil das máquinas-ferramenta. Inspeções periódicas, lubrificação e calibração são práticas comuns. Além disso, a análise preditiva, baseada em dados de operação, está ganhando espaço como alternativa para prevenir falhas e reduzir paradas não planejadas.