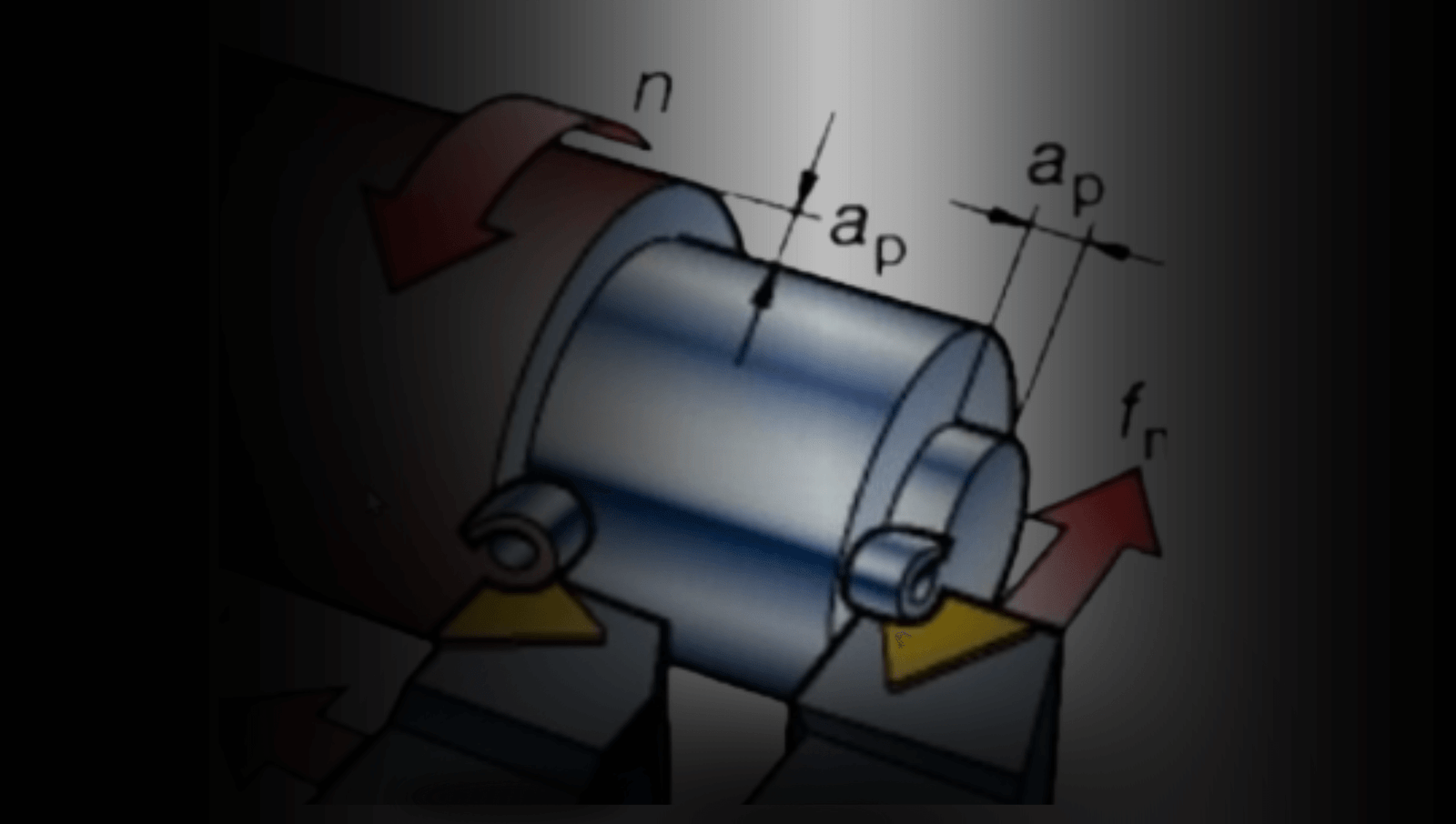

Os parâmetros de corte são aspectos cruciais no processo de usinagem, diretamente influenciando a qualidade do acabamento, a eficiência do processo, o tempo de ciclo e a vida útil da ferramenta. Estes parâmetros incluem a velocidade de corte (VcV_cVc), avanço (fff), profundidade de corte (apa_pap), e são definidos com base em várias considerações, como o material da peça, da ferramenta, o tipo de operação e as condições específicas de trabalho.

Velocidade de Corte (Vc)

A velocidade de corte (VcV_cVc) refere-se à velocidade relativa entre a ferramenta e a peça, e é um dos parâmetros mais importantes, pois afeta diretamente o desempenho da ferramenta e a eficiência do processo. Velocidades de corte elevadas podem reduzir o tempo de usinagem, mas também podem gerar um aumento no calor gerado, o que pode acelerar o desgaste da ferramenta e prejudicar a qualidade do acabamento.

Fórmula para Velocidade de Corte:

Vc=π⋅D⋅nV_c = \pi \cdot D \cdot nVc=π⋅D⋅n

Onde:

VcV_cVc = Velocidade de corte (m/min)

DDD = Diâmetro da ferramenta ou da peça (mm)

nnn = Número de revoluções por minuto (RPM)

Fórmula para Rotação (n)

A rotação da ferramenta é calculada a partir da velocidade de corte (VcV_cVc) e do diâmetro da ferramenta (DDD). A fórmula para determinar o número de revoluções por minuto (RPM) da ferramenta é:

n=Vc⋅1000π⋅Dn = \frac{V_c \cdot 1000}{\pi \cdot D}n=π⋅DVc⋅1000

Onde:

nnn = Número de revoluções por minuto (RPM)

VcV_cVc = Velocidade de corte (m/min)

DDD = Diâmetro da ferramenta (mm)

Avanço (f)

O avanço (fff) é a distância que a ferramenta percorre por revolução, medido em milímetros por revolução (mm/rev). Ele influencia diretamente a taxa de remoção de material, o acabamento superficial e o desgaste da ferramenta. Avanços mais baixos geralmente resultam em melhor acabamento superficial, enquanto avanços mais altos aumentam a eficiência do processo ao melhorar a taxa de remoção de material, mas podem gerar superfícies mais rugosas.

Fórmula para Avanço:

f=Vfnf = \frac{V_f}{n}f=nVf

Onde:

fff = Avanço por revolução (mm/rev)

VfV_fVf = Velocidade de alimentação (mm/min)

nnn = Número de revoluções por minuto (RPM)

Profundidade de Corte (ap)

A profundidade de corte (apa_pap) define a quantidade de material removido em uma única passagem da ferramenta sobre a peça, medida em milímetros (mm). A profundidade de corte impacta diretamente nas forças de corte, o consumo de potência e o desgaste da ferramenta. Uma profundidade maior geralmente resulta em menos passagens, o que pode aumentar a eficiência do processo, mas também eleva as forças de corte, o que pode resultar em maior desgaste da ferramenta.

Fórmula para Volume de Material Removido:

Vmaterial=ap⋅ae⋅fV_{material} = a_p \cdot a_e \cdot fVmaterial=ap⋅ae⋅f

Onde:

VmaterialV_{material}Vmaterial = Volume de material removido por minuto (mm³/min)

apa_pap = Profundidade de corte (mm)

aea_eae = Largura de corte (mm)

fff = Avanço por revolução (mm/rev)

Taxa de Remoção de Material (Q)

A taxa de remoção de material é uma medida da quantidade de material removido por unidade de tempo, influenciada pela profundidade de corte (apa_pap), largura de corte (aea_eae) e avanço (fff).

Fórmula para Taxa de Remoção de Material:

Q=ap⋅ae⋅fQ = a_p \cdot a_e \cdot fQ=ap⋅ae⋅f

Onde:

QQQ = Taxa de remoção de material (mm³/min)

apa_pap = Profundidade de corte (mm)

aea_eae = Largura de corte (mm)

fff = Avanço por revolução (mm/rev)

Potência Requerida (P)

A potência necessária para o processo de usinagem também é importante, pois determina o consumo de energia e o esforço necessário para realizar a operação de corte. A fórmula para a potência requerida é baseada nas forças de corte envolvidas.

Fórmula para Potência Requerida:

P=Fc⋅Vc60⋅1000P = \frac{F_c \cdot V_c}{60 \cdot 1000}P=60⋅1000Fc⋅Vc

Onde:

PPP = Potência requerida (kW)

FcF_cFc = Força de corte (N)

VcV_cVc = Velocidade de corte (m/min)

Exemplos Aproximados de Velocidade de Corte (Vc) para Diferentes Materiais

A velocidade de corte (VcV_cVc) varia de acordo com o tipo de material da peça e o tipo de ferramenta utilizada. Abaixo, seguem valores aproximados para VcV_cVc em metros por minuto (m/min), com base em materiais comuns:

Aço Carbono (Aço 1045): Vc=80−150 m/minV_c = 80 - 150 \, \text{m/min}Vc=80−150m/min

Aço Inoxidável (AISI 304): Vc=30−80 m/minV_c = 30 - 80 \, \text{m/min}Vc=30−80m/min

Alumínio (Aço 6061): Vc=200−500 m/minV_c = 200 - 500 \, \text{m/min}Vc=200−500m/min

Titanium (Ti-6Al-4V): Vc=20−60 m/minV_c = 20 - 60 \, \text{m/min}Vc=20−60m/min

Ferro Fundido: Vc=60−150 m/minV_c = 60 - 150 \, \text{m/min}Vc=60−150m/min

Plástico (ABS, POM): Vc=300−800 m/minV_c = 300 - 800 \, \text{m/min}Vc=300−800m/min

Cobre: Vc=150−250 m/minV_c = 150 - 250 \, \text{m/min}Vc=150−250m/min

Esses valores podem variar com o tipo específico de usinagem (torneamento, fresamento, etc.), a geometria da ferramenta e as condições da operação.

Inter-relação dos Parâmetros de Corte

Os parâmetros de corte são interdependentes, e a alteração de um parâmetro pode exigir ajustes em outros. Por exemplo, aumentar a profundidade de corte (apa_pap) pode resultar em maiores forças de corte, o que pode exigir uma redução na velocidade de corte (VcV_cVc) ou um ajuste no avanço (fff) para evitar falhas na ferramenta.

Problemas Decorrentes de Parâmetros Errados

Desgaste Excessivo da Ferramenta: Parâmetros de corte inadequados, como velocidades de corte muito altas ou avanços excessivos, podem resultar em desgaste prematuro da ferramenta devido ao aumento do calor e das forças de corte.

Má Qualidade de Acabamento: Avanços muito elevados podem gerar superfícies ásperas, comprometendo a qualidade do produto final.

Overheating: A escolha errada da velocidade de corte pode gerar calor excessivo, prejudicando tanto a peça quanto a ferramenta.

Correção de Parâmetros de Corte

A correção dos parâmetros de corte envolve ajustes com base na análise das condições de usinagem. Isso pode ser feito por meio de experimentação, simulação ou monitoramento em tempo real. Softwares de simulação e inteligência artificial são úteis para otimizar a escolha dos parâmetros, levando em consideração as condições específicas de operação, como o material da peça, a geometria da ferramenta e as condições de corte.